美國俄勒岡大學化學家在9日的《ACS能源快報》上發表論文稱,他們開發出一種更清潔的方法,可利用電化學工藝從合成鐵礦石中提取鐵,并表示該方法在成本上有望與高爐冶煉相當,爲鋼鐵行業帶來新變革。

鐵及其合金在現代工業中極爲重要。傳統高爐煉鐵雖能将鐵礦石轉化爲純金屬鐵,但存在耗能高、空氣污染嚴重等問題。電化學煉鐵将電流通過含有鐵原料的液體,實現金屬分離。與高溫高爐相比,電化學工藝可大幅減少空氣污染物排放,同時還能節省大量能源。

此前的研究已經利用電化學工藝,在約80℃—90℃的條件下,直接将含有固體氧化鐵顆粒和氫氧化鈉的溶液轉化爲金屬鐵。然而,面對天然鐵礦石時,低溫工藝的選擇性欠佳。

研究人員表示,确定能夠在低溫下轉化爲金屬鐵的氧化物,是開發全電化煉鋼工藝的重要一步。

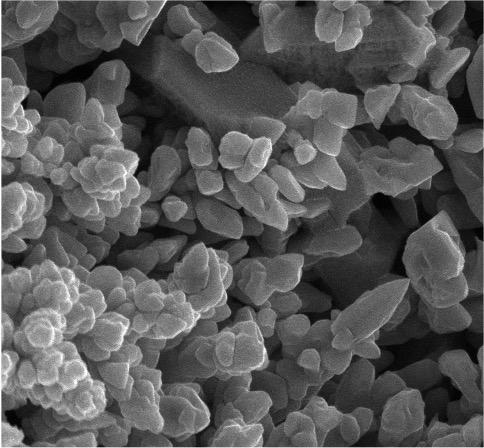

他們先制備了高比表面積、具有内部孔洞和連通空腔的氧化鐵顆粒,研究其納米級形态對電化學反應的影響,再将其轉化爲微米級顆粒模拟天然礦石形态。實驗中,團隊設計了一種特殊陰極,在電流通過時從含氧化鐵顆粒的氫氧化鈉溶液中提取金屬鐵。

結果顯示,在電流密度爲每平方厘米50毫安時,緻密氧化鐵還原選擇性最高,與快速充電锂離子電池情況相似。且孔隙率更高、比表面積更大的疏松顆粒,相比孔隙率低的天然赤鐵礦,能更高效生産電化學鐵。

研究人員估算,在實驗所用電流密度下,鐵的生産成本可低于每噸600美元,與傳統煉鐵成本相當。并且,使用納米級孔隙率顆粒時,電流密度可大幅提高,這與工業電解槽電流密度相近。

不過研究人員也表示,該技術要實現商業化應用,還需進一步研究,并開發使氧化鐵原料孔隙率更高的技術。